¿Cómo elegir el adhesivo UV resistente al amarilleamiento adecuado para sus necesidades? ¿Qué métodos pueden mejorar la resistencia al amarilleamiento de los adhesivos UV?

Para seleccionar el adhesivo UV resistente al amarilleamiento adecuado es necesario tener en cuenta exhaustivamente los siguientes aspectos:

• Elija según los escenarios y requisitos de la aplicación

◦ Aplicaciones ópticasSeleccione adhesivos curables por UV con alta transparencia, bajo índice de refracción y mínima contracción. Por ejemplo, aquellos con un índice de refracción entre 1,46 y 1,52 que coincidan con los materiales de las lentes. La resina de poliuretano UV BlueKelu L-6206, que no amarillea, ofrece alta transparencia y resistencia al amarilleo, lo que la hace ideal para el encapsulado de componentes ópticos.

◦ Campo de la electrónicaPara encapsular componentes electrónicos, elija adhesivos UV con una resistencia superior a la temperatura. Por ejemplo, la resina de acrilato epoxi sin benceno UVR-EP200 para uso electrónico, que soporta temperaturas de hasta 160 °C y mantiene un índice de amarilleamiento ΔE < 1,0 tras 800 horas de exposición a la luz UV, protegiendo así los componentes electrónicos de las altas temperaturas y el amarilleamiento.

◦ Artesanía y JoyeríaSeleccione adhesivos de curado UV con diferentes viscosidades según la forma de la artesanía. Por ejemplo, el adhesivo UV Kasute de consistencia fina es adecuado para aplicaciones de flujo continuo y películas termorretráctiles, mientras que el adhesivo de consistencia gruesa es ideal para dar forma y su consistencia ultraespesa para artículos decorativos de gran tamaño. Todos ofrecen alta transparencia y resistencia al amarilleo.

• Considere la fuerza de la resistencia al amarilleamientoLas diferentes marcas y modelos de adhesivos UV presentan distintos niveles de resistencia al amarilleamiento. Para aplicaciones que requieren exposición prolongada a radiación UV intensa o altas temperaturas, seleccione productos con una resistencia superior al amarilleamiento. Por ejemplo, la resina UVR-UV700, modificada por puntos cuánticos, resistente a los rayos UV, mantiene un índice de amarilleamiento ΔE < 0,8 tras 5000 horas de irradiación UVB, lo que satisface las necesidades de un uso prolongado en exteriores.

• Centrarse en las condiciones y la velocidad de curadoLas condiciones y la velocidad de curado del adhesivo UV también son cruciales. Si el equipo de curado de la línea de producción tiene menor potencia, seleccione adhesivos UV que requieran menor intensidad de luz y velocidades de curado más rápidas. Asegúrese de que la longitud de onda de la lámpara UV coincida con el pico de absorción del fotoiniciador para garantizar la eficacia del curado.

•Considere los requisitos ambientales y de seguridadPara aplicaciones con estándares ambientales estrictos, como envases de alimentos o juguetes infantiles, seleccione adhesivos de curado UV que cumplan con las normas ecológicas pertinentes. Por ejemplo, la resina UVR-BIO500 de base biológica, baja en COV y resistente al amarilleo, con un contenido de COV <4,0 g/L y que cumple con las normativas RoHS, REACH y FDA 21CFR 175.300 sobre contacto con alimentos.

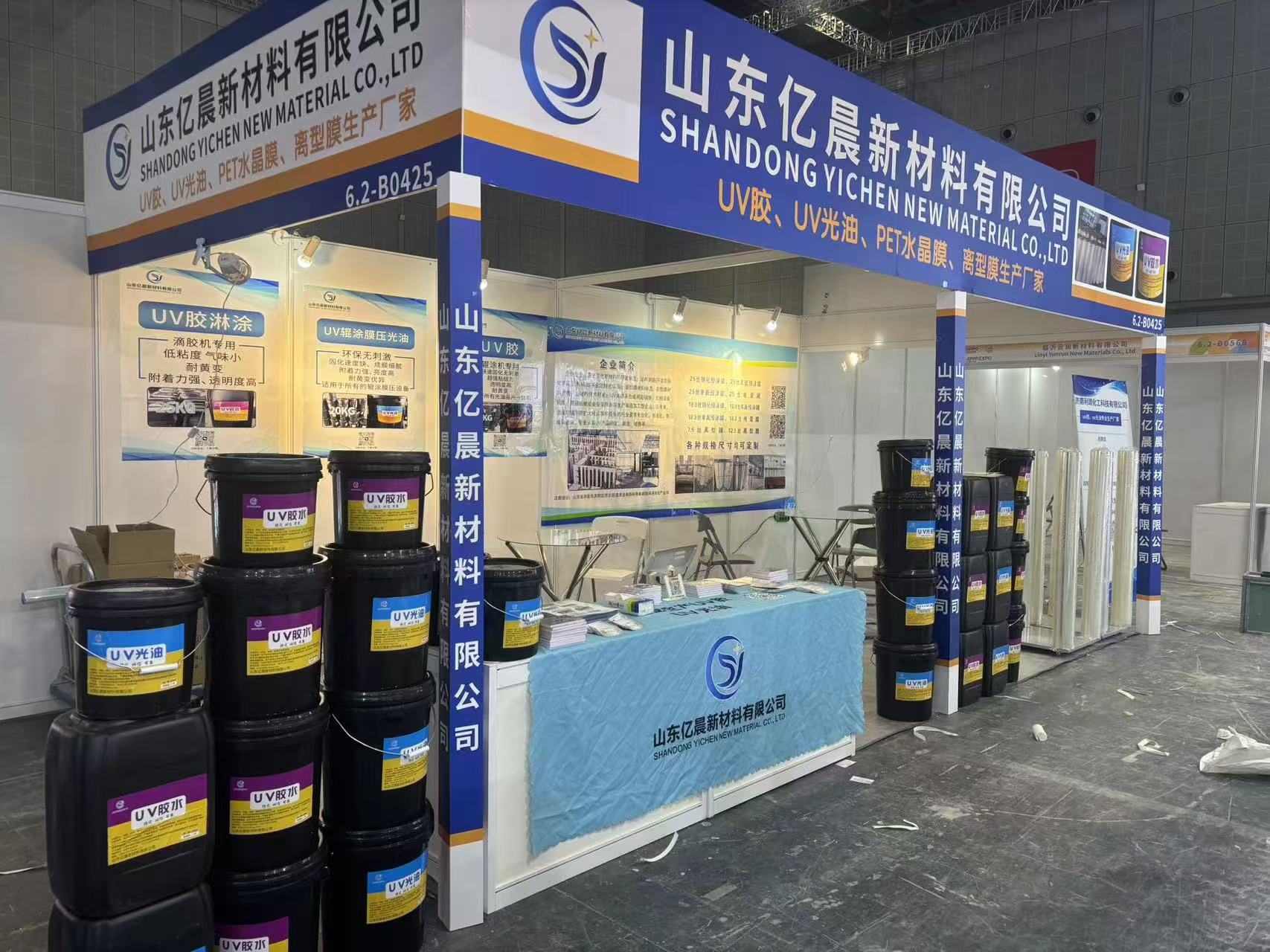

•Reputación de marca de referencia y reseñas de productosMarcas reconocidas como Weiliugu y Kasute suelen ofrecer mayor garantía de calidad y rendimiento. Sus productos han sido validados en el mercado y gozan de una excelente reputación. Además, revise los comentarios de los usuarios y los casos prácticos para evaluar los resultados reales de sus aplicaciones.

Mejorar la resistencia al amarilleo de los adhesivos UV depende de tres dimensiones clave: selección de la materia prima, optimización de la formulación y control del proceso. A continuación se describen los enfoques específicos:

1.Optimización de la selección de materia prima: minimización de los factores desencadenantes del amarilleamiento en origen

•Resinas y monómeros:Priorizar los materiales de base resistentes al amarilleo, como los acrilatos de poliuretano alifáticos, los acrilatos de epoxi (evitar las resinas aromáticas propensas al amarilleo debido a la oxidación del anillo de benceno), combinados con monómeros resistentes al amarilleo (por ejemplo, acrilato de di(2,2-dimetilpropilo), diacrilato de triciclodecanodimetanol) para reducir los riesgos de oxidación y degradación por UV a nivel molecular.

•FotoiniciadoresSeleccione tipos de bajo amarilleo y sin residuos, como la 1-hidroxiciclohexilfenilcetona (HCPK) y la 2-hidroxi-2-metil-1-fenil-1-propanona (1173). Evite los fotoiniciadores propensos a la descomposición que generan subproductos coloreados (p. ej., ésteres de ácido benzoico) para minimizar la oxidación y el amarilleo de los componentes residuales después del curado.

•Aditivos antiamarilleoIncorporar aditivos altamente eficaces y estables, incluyendo absorbentes UV (p. ej., benzotriazoles y triazinas, que absorben los rayos UV para prevenir la degradación de la resina) y antioxidantes (p. ej., fenoles impedidos y ésteres de fosfito, que inhiben las reacciones de oxidación por radicales libres). La combinación de ambos mejora significativamente la resistencia al amarilleo a largo plazo.

2.Optimización de los procesos de producción y curado: minimización de las influencias externas

• Controlar las impurezas de la producciónEvite la introducción de iones metálicos (p. ej., iones de hierro y cobre, que catalizan la oxidación) durante la fabricación. Almacene las materias primas en recipientes sellados y protegidos de la luz para evitar su degradación prematura. Asegúrese de mezclar bien durante la preparación del adhesivo para evitar el sobrecalentamiento localizado que causa un amarilleamiento prematuro.

•Optimizar los parámetros de curadoUtilice métodos de curado de baja intensidad y larga duración o por etapas para evitar el sobrecalentamiento localizado durante el curado (las altas temperaturas aceleran la oxidación de la resina y la descomposición de los residuos del fotoiniciador). Asegúrese de que la longitud de onda de la lámpara UV coincida con el pico de absorción del fotoiniciador (normalmente 365 nm o 395 nm) para garantizar un curado completo y minimizar los componentes sin reaccionar (los monómeros/resinas sin curar son propensos a la oxidación y al amarilleo después del curado).

3.Mejorar la protección posterior al curado: mitigar los impactos ambientales

•Protección de revestimiento de superficies:Para aplicaciones en exteriores o con alta exposición a rayos UV, aplique una capa superior resistente a los rayos UV (por ejemplo, un revestimiento de fluorocarbono o silicona) sobre la capa adhesiva curada para brindar mayor protección contra la radiación UV y el oxígeno, lo que extiende la resistencia al amarilleo.

•Controlar el entorno de usoEvite la exposición prolongada de los componentes adheridos a altas temperaturas (máximo recomendado: 80 °C, sujeto a la clasificación de temperatura del adhesivo), humedad elevada o rayos UV intensos (p. ej., luz solar directa). Si es necesario, incorpore estructuras de protección contra la luz y el calor (p. ej., pantallas de lámparas, carcasas protectoras).